배영규 대표, 코팅기술 접목 창업

이호덕 교수, 공정중 진공상태서

분말로 날려 입히는 제작법 조언

국산화 성공 日제품 의존율 줄여

반도체는 그 크기만큼 매우 세밀한 공정이 필요하다. 투입되는 장비 또한 매우 작고, 그러면서도 재질이 단단해야 한다.

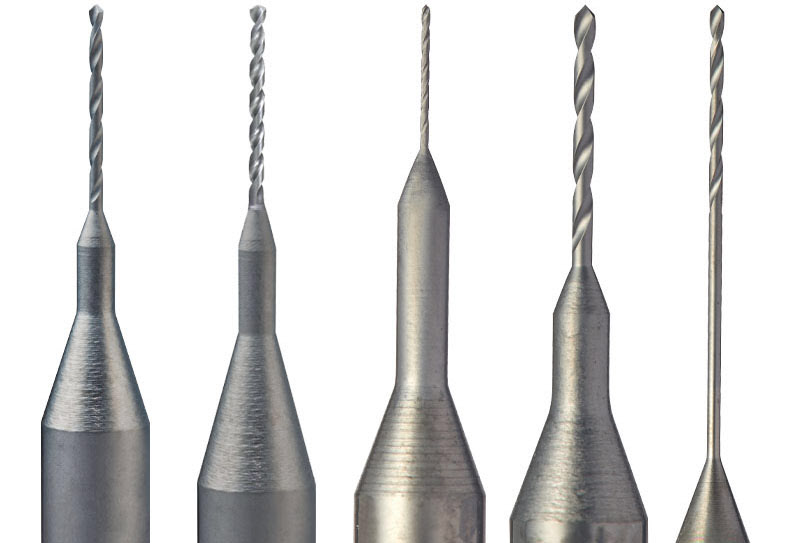

반도체 웨이퍼에 열을 가하려면 이를 고정하는 판에 미세한 구멍을 아주 많이 뚫어야 한다. 구멍이 작고 판 자체가 매우 단단한 세라믹 재질이기 때문에 구멍 하나를 뚫으려고 해도 일반적인 드릴이 아닌 그에 맞게 제작된 특수 드릴을 써야 한다.

한국은 반도체 산업의 강국이지만 제작에 필요한 각종 장비는 일본 등 해외 제품에 의존해왔는데 이 같은 특수 드릴도 마찬가지였다. 반도체 관련 국내 굴지의 기업들도 일본 제품을 대부분 써왔다. 소재·부품·장비 국산화 필요성이 높아진 가운데 해당 제품 역시 일본이 90% 이상 독점하고 있다.

용인 소재 지씨티다이아몬드코팅은 이 특수 드릴의 국산화에 성공한 새싹기업이다.

세라믹을 뚫으려면 더 단단한 재질로 드릴을 만들어야 하는데, 지씨티다이아몬드코팅의 반도체 세라믹 가공용 마이크로 드릴은 드릴 부분에 다이아몬드를 코팅한 제품이다. 세라믹 판에 미세한 구멍을 매우 깔끔하게 뚫을 수 있다는 게 지씨티다이아몬드 측의 설명이다.

오랜 기간 LED 제품 관련 마케팅 업무를 했던 배영규 대표는 다이아몬드 코팅 기술을 반도체 장비에 접목하면 어떨까 하는 생각에 창업을 결심했다. 아이디어는 있었지만 실제 제품을 어떻게 만들어야 할지 감이 오지 않았다. 그래서 경기도 기술닥터 사무국의 문을 두드렸다.

기술닥터 이호덕 한동대 교수는 마이크로 드릴의 모양을 어떻게 잡아야 할지, 드릴 표면에 다이아몬드 코팅을 어떻게 입혀야 할지 등을 집중적으로 코칭했다. 드릴의 핵심인 코팅과 관련, 반도체 공정 기술 중 진공 상태에서 분말을 날려 제품에 입히는 기술을 드릴 제작에 접목하는 방식을 조언했다.

기술닥터 사업을 통해 지원받은 금액으로 시제품도 성공적으로 제작했다.

소재·부품·장비 국산화 측면에서도 그 의미가 크다는 게 지씨티다이아몬드코팅의 자부심이다. 이 때문에 일본 제품을 썼던 기업들도 하나둘 지씨티다이아몬드코팅의 마이크로 드릴을 사용하기 시작했다. 매출도 2018년 대비 올해 2배가 늘어날 것으로 보인다.

배영규 대표는 "처음 회사를 운영하는 입장에선 도전하는 게 두렵다. 시행착오가 적지 않은데 비용도 많이 들어간다. 그런데 노하우가 많은 기술닥터와 사전에 여러 가능성에 대해 이야기하는 과정에서 예상치 못한 부분을 미리 파악할 수 있어 좋았다. 비용 지원이 이뤄져 성패 여부와 관계없이 시제품을 제작해 볼 수 있던 것도 좋았던 점"이라고 호평했다.

이호덕 교수도 "해당 드릴은 세계적으로도 3~4곳만 만들고 있던 제품인데 국산화에 성공한 경우"라며 "제품에 대한 아이디어가 있어도 실제 제작까지는 여러 과정이 필요하다. 공정마다 도움을 받아야 하는데 기술닥터 사업은 그런 면에서 작은 기업들에게 큰 힘이 되는 것 같다"고 설명했다.

한편 경기도 기술닥터 사업은 경기테크노파크 기술닥터 사무국(http://tdoctor.gtp.or.kr, (031)500-3333)에 문의하면 된다.

/강기정기자 kanggj@kyeongin.com

※해당 기업은 경기도·용인시·경기테크노파크의 기술닥터 사업 대상에 선정돼 관련 지원을 받은 바 있습니다.

![[이슈추적] 불법 용도변경 ‘매입자 덤터기’ 사라지나](https://wimg.kyeongin.com/news/cms/2025/05/08/news-p.v1.20250508.32c12c47e94645d3930c2931f4a45183_R.jpeg)